上榜工信部典型案例名单,六家纺企废水循环利用经验值得学习

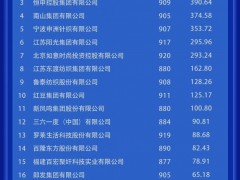

日前,工业和信息化部公布2024年工业废水循环利用典型案例名单,全国钢铁、石化化工、纺织、造纸、食品等重点行业共有58个企业和园区出现在名单中,其中包括6家纺织印染领域企业。

这些案例具有以下几种废水循环利用模式:一是用水过程循环。采用冷却水高效循环利用、生产过程分质用水、废水深度处理回用等技术装备,降低生产过程水耗,实现串联用水、一水多用和梯级利用,提高水重复利用率。

二是区域产城融合。探索与市政再生水生产运营单位合作,完善再生水管网,将处理达标后的再生水回用于生产过程,减少新水取用量,形成可复制推广的产城融合废水高效循环利用新模式。

三是智慧用水管控。利用大数据、云计算、互联网等新一代信息技术,建立工业废水循环利用智慧管控平台,形成感知、监测、预警、应急等能力,提升工业废水循环利用的数字化管理、网络化协同、智能化管控水平。

四是技术装备创新。围绕工业废水循环利用全过程堵点、难点,加强协同攻关,创新研发低成本、高性能工业废水循环利用装备技术工艺,打造工业废水循环利用技术、工程与服务等协同发力的示范样板。

五是减污降碳协同。采用节水减污和温室气体减排协同控制等技术工艺,推动不同水质特点废水协同处理,减少废水排放量。探索工业废水循环利用与可再生能源利用相结合,全流程开展减污降碳协同增效。

工信部要求,积极宣传推广先进模式和典型经验,在政策引导、技术创新、成果应用等方面加大支持力度,带动提升全行业废水循环利用水平。

常州旭荣针织印染有限公司:用水过程循环模式

企业采用水解酸化、接触氧化、气浮、精滤、超滤、反渗透工艺处理针织印染废水,对废水中(化学需氧量)COD、色度、悬浮物等各项指标去除率达到95%以上,回收利用水水质完全满足针织印染工艺的需求,中水回收利用达30%。在现有6000立方米/天的印染废水处理基础上,引进针对高盐高有机物废水处理的双膜处理技术,水重复利用率提升8.28%,单位产品用水量下降10.58%,再生水利用量提升30%。2023年单位产品用水量达到70.8立方米/吨。

杭州新生印染有限公司:用水过程循环模式

企业清污水进厂区废水回用设施,膜生物反应器(MBR)池处理后一部分直接回用于生产,其余进入反渗透处理系统,高品质回用水用于生产;厂区废水回用设施采用国际先进的印染废水膜处理系统,采用浸没式超滤技术,结合废水水质特点进行处理,提高回用水量及重复利用率;建立智慧用水管控,具备实时警报、用水分析等功能,监测车间各工序用水损耗情况。废水回用率提升至38%,水重复利用率提升12%,单位产品用水量下降35%。

余姚大发化纤有限公司:区域产城融合模式

企业针对化纤废水中有机物难以生物降解、难以回用的问题,通过分质分流预处理,采用非均相催化臭氧氧化、反渗透等技术,实现废水回用。采用城市污水厂的再生水代替常规水资源,节约优质水资源,实现区域产城融合。企业再生水使用量占比58.4%,单位产品用水量达到0.65立方米/吨,水重复利用率达到98.3%。

福建凤竹纺织科技股份有限公司:用水过程循环模式

企业建立水资源梯级利用体系,污水处理厂建设中水回用系统,采用连续流砂滤池+反渗透工艺对印染废水进行深度处理,低浓度废水经处理后回用。加强定型机、烘干机冷凝水的回用管理,中压蒸汽加热定型机后,凝结水经过闪蒸,产生的低压饱和蒸汽供给染机使用;烘干机蒸汽经热交换器后产生的冷凝水,其水质好、温度高,收集进入热水回收池,直接回用于热水洗工序,使余热和水资源得到充分利用。通过改造,企业实现单位产品用水量下降34%,水重复利用率达到69.2%。

华纺股份有限公司:用水过程循环模式

企业建设完备的冷凝水、冷却水、压缩机降温废水等分质回收系统,并根据用水品质需求的差异,建立分质供水系统。污水处理采用清浊分流、单独处理,通过建立污水回用系统,将内部污水处理接近达标排放的工业废水,应用在印花机喷淋系统,以及用于冲洗刮刀和料筒、前处理冷堆和烧毛机地面冲洗等对水质要求较低的环节。水重复利用率达到93.61%,再生水利用量达到203.12万立方米,单位产品用水量达到1.03立方米/百米。

桐昆集团股份有限公司:用水过程循环模式

企业针对可再生水利用途径较少、利用比例较低问题,通过新增雨水收集系统,有效收集厂房屋顶和地面的初期雨水,年利用雨水4.4万吨以上,有效减少新水取用量。通过回收下游用热单位的蒸汽凝结水,每天回收凝水约115吨,集中供热厂区单位产品用水量下降6%,使凝结水温从80℃降温至40℃,回收其中的热量。同时针对化纤行业企业工业废水产生量较大、回用率不高问题,将生化处理后的废水再经反渗透膜深度处理后,形成的中水回用于生产,中水回用率接近80%。

免责声明:

1.本站部份内容系网友自发上传与转载,不代表本网赞同其观点;

2.秉承互联网开放、包容的精神,福步贸易网欢迎各方(自)媒体、机构转载、引用我们原创内容,但要严格注明来源:福步贸易网;

3.我们倡导尊重与保护知识产权,如发现本站文章存在版权问题,烦请将版权疑问、授权证明、版权证明、联系方式等,发邮件至service@fobmy.com,我们将第一时间核实、处理,谢谢。